Jedes Unternehmen das sich mit der Ver- und Bearbeitung von Kunststoff beschäftigt steht irgendwann vor dem Problem mangelnder Haftung bei der Beschichtung.

Will man einen Kunststoff mit einem haltbaren Druck oder Verklebung versehen so muss man sich, wohl oder übel, mit dem Thema der Oberflächenvorbehandlung außeinandersetzen.

Ziel einer jeden Oberflächenvorbehandlung ist die Erhöhung der Oberflächenspannung. Diese sorgt beispielsweise bei einem Wasserglas dafür, dass dieses einige Millimeter über den Rand befüllt werden kann. Gibt man nun einen Tropfen Spülmittel in das Wasser so wird die Oberflächenspannung des Wassers gesenkt, sodass der „Berg“ zusammenfällt. Die Vorbehandlung versucht nun das umgekehrte zu erreichen. Durch eine Erhöhung der Oberflächenenergie des Kunststoffes wird dieser an die Oberflächenspannung der Druckfarbe, des Lackes oder Klebstoffs angenähert. Je näher die Oberflächenspannungen der Partner aneinander sind, desto besser ist das Benetzungsergebnis und bei passender Chemie auch die Haftung.

Zur Erzielung dieses Effekts stehen einige Verfahren zur Auswahl welche im folgenden kurz und bündig miteinander Verglichen werden:

Korona Vorbehandlung

Das wohl bekannteste Vorbehandlungsverfahren. Das Substrat (meist Bahnware) wird durch einen Spalt von wenigen Millimetern an einer Walze mit umschließender Elektrode geleitet. Zwischen Walze und Elektrode wird eine hochfrequente Wechselhochspannung von 10-20 kV bei 50-60 kHz angelegt. Hierdurch entsteht im Spalt eine Koronaentladung welche die Umgebungsluft ionisiert.

Vorteile:

- Erprobte Technik / Verfahren

- Auch bei breiten Substraten relativ geringe Investition nötig.

- Kaum thermische Einwirkung.

Nachteile:

- Physikalisch bedingt geringe Spaltbreiten möglich, daher bei komplexen Geometrien ungeeignet.

- Hohe Ozonbelastung.

- Hoher Energieverbrauch.

Plasma Vorbehandlung

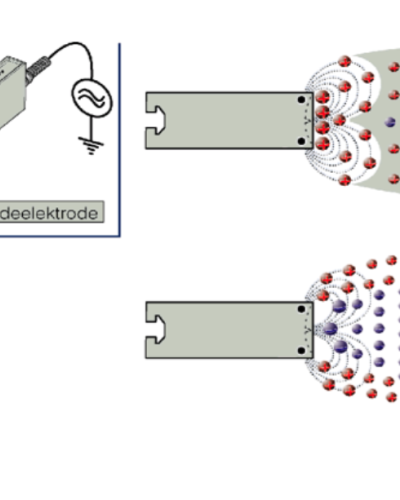

Unter dem Begriff Plasmavorbehandlung fallen verschiedene Formen der Vorbehandlung. Man unterscheidet zumeist Niederdruck und Atmosphären Plasma. Niederdruckplasma bedarf einer Vakuum Kammer und ist somit lediglich für Badgeprozesse geeignet, beim Atmosphären Plasma kommen sog. Plasmafackeln zu Einsatz. In diesen wird mittels Hochspannung ein Prozessgas zu Plasma gewandelt. Im Plasma sind Ionen frei beweglich und können somit mit der Umgebung interagieren. Trifft dieses Plasma auf die Kunststoffoberfläche so verändern die Ionen diese und erhöhen somit die Oberflächenspannung der Oberfläche.

Vorteile:

- Für alle Geometrien geeignet.

- (Niederdruckplasma) Vollständige Vorbehandlung des gesamten Werkstücks in einem Arbeitsgang.

- Geringere Ozonbelastung.

- Kaum thermische Einwirkung.

- Geringerer Energieverbauch.

Nachteile:

- Physikalisch bedingt sehr kleiner Wirkdurchmesser und -abstand, daher hoher Automationsbedarf.

- Entstehung von Stickoxiden

- Höhere Investition als Koronavorbehandlung.

- Beim Niederdruckplasma: Badgeprozess zwingend notwendig. Keine Inlinevorbehandlung möglich.

Beflammung

Bei der Beflammung wird mithilfe einer Gasflamme, welche im Sauerstoffüberschuss brennt, die Oberflächenspannung des Substrats erhöht. Hierbei öffnet die thermische Energie der Gasflamme bestehende Verbindungen im Kunststoff, in welche sich Sauerstoffatome setzen und als Bindungspartner für das Auftragsmittel dienen.

Vorteile:

- Geringe Investitionen, besonders bei großen Arbeitsbreiten

- Hohe Arbeitsgeschwindigkeiten möglich

- Gleichzeitiges Abreinigen von feinen Ölrückständen oder Staub.

Nachteile:

- Sehr hohe thermische Belastung.

- Umfangreiche Sicherheitsmaßnahmen notwendig (da offenes Feuer eingesetzt wird).

- Gas verursacht laufende Kosten.

Nasschemie / Primern

Unter diesem Begriff wird eine ganze Batterie an Mitteln geführt, welche die Oberfläche des Kunststoffes dergestalt verändert, dass die Druckfarbe auf Ihr haftet.

Vorteile:

- Geringe Investition.

Nachteile:

- Aufwändige Entsorgung von Rückständen.

- Einwirkzeiten, Inline schwer zu realisieren.

- Teilweise korrosive Gefahrstoffe welche die Gesundheit der Werker gefährden.

Es ist also nicht trivial die korrekte Art der Oberflächenvorbehandlung für Ihr Produkt zu wählen. Gerne sind unsere Mitarbeiter bereit mit Ihnen ein Konzept zur Vorbehandlung zu erarbeiten. Zu diesem Zwecke haben wir zu allen Verfahren Testgeräte sowie Analysemöglichkeiten.