Unsichtbare Störungen – sichtbare Lösungen mit Eltex

Elektrostatische Aufladung im Spritzguss – wo sie entsteht und was sie bewirkt

- Beim Entformen

Beim Öffnen des Werkzeugs kommt es durch Trennung von Kunststoff und Metall zu einer triboelektrischen Ladung. Besonders bei leichten, kleinen oder texturierten Bauteilen führt das zu:

• Haftung in der Kavität oder am Auswerfer

• Verkürzung von Wartungsintervallen durch Flitter

• Zyklusverzögerung oder Greiferfehler bei Automatisierung

- Während des Transports

Sowohl das Förderband im Auslaufbereich als auch Roboter-Greifsysteme können durch ladungsbehaftete Bauteile beeinflusst werden. Folgen sind:

• Teile haften an Bändern oder fallen unkontrolliert

• Staub oder Partikel werden beim Transport angelagert

• Optische Qualität oder spätere Lackierfähigkeit leidet

- Im Rohmaterialfluss

Schon bei der Dosierung von Granulat in Trichtern oder bei pneumatischem Transport entstehen Aufladungen, die zu:

• Agglomeration,

• Sensorstörungen und

• ungleichmäßiger Dosierung führen können.

- In der Nachbearbeitung

Bearbeitete Teile (z. B. gefräst, geschnitten, geschweißt) ziehen direkt wieder Bearbeitungsrückstände an. Das erschwert die Qualitätssicherung und erhöht den Reinigungsaufwand.

⸻

🛠 Eltex-Produkte und ihre Funktionen im Detail

✅ flexION & flexION air – Hochwirksame Entladeelektroden

• Patentierte Entladetechnologie mit gezielter Ionenverteilung

• flexION air mit integrierter Luftführung erreicht bis zu 95 % Ladungsreduktion bei Verfahrgeschwindigkeiten bis 10 m/s

• Kompakt, modular und ideal für Spritzgussmaschinen, Roboterarme oder Förderstrecken

🔧 Einsatz: Förderband, Werkzeugöffnung, Handlingbereich

⸻

✅ SDS – Smart Discharging System – Intelligente, luftlose Entladung

• Ionisationssystem mit integriertem HV-Generator und intelligenter Steuerung

• Betrieb mit 24 V DC – leise, wartungsarm, komplett ohne Druckluft

• Überwachung von Ionenstrom und Verschmutzungsstatus

• Ideal für Reinraumumgebungen oder geschlossene Maschinenkonzepte

🔧 Einsatz: Reinräume, medizinische Teile, Sichtteilbearbeitung

⸻

✅ R36E / R55E flatBLOW – Druckluftunterstützte Ionenblasköpfe

• Kombinieren gezielte Entladung mit einem Luftstrom zur Teilablösung

• Integrierbar in Handlingeinheiten, am Werkzeugauswurf oder als „Ionen-Tunnel“ auf dem Band

• Varianten für hohe Reichweite und EX-Zonen verfügbar

🔧 Einsatz: Werkzeugfreiblasung, Greiferentladung, Tunnelanwendungen

⸻

✅ ES61 – PRO IONIZER – Zentrale Stromversorgung mit Performance Control

• Hochspannungsversorgung für bis zu 5 Elektroden gleichzeitig

• Funktionsüberwachung: LED-Anzeige für Spannung, Fehler, Verschmutzung

• Digitale Anbindung via CANopen / Ethernet optional

• Übersichtlich über Touch-Bedienfeld konfigurierbar

🔧 Einsatz: zentrale Steuerung komplexer Spritzgießlinien, Retrofit-Bestandsanlagen

⸻

✅ Power Charger – Hochpräzises Aufladen für IML

• In Kombination mit R23ATR-Elektroden gezielte Fixierung von Etiketten beim In-Mould-Labelling

• Potentiale bis 60 kV, automatische Spannungsregelung

• Schutzbeschaltung gegen Verblitzung im Werkzeug

• Fernbedienbar und montagefreundlich

🔧 Einsatz: IML, Etikettierung, Haftspannungsaufbau

⸻

✅ Static Combi Cleaner SCC

• Reinigungs- und Entladesystem mit rotierenden Luftdüsen und integrierter Absaugung

• Perfekt für großflächige Oberflächen, Trays oder technische Kunststoffteile mit anspruchsvoller Geometrie

• Kombinierbar mit flexION-Stäben zur Nachentladung

🔧 Einsatz: Trayreinigung, Vorbehandlung für Lack oder Klebung

⸻

🧪 Praxisbeispiel: Eltex-System für eine typische Spritzgieß-Anlage

Problem: Kleinteile haften nach der Entformung am Werkzeug und ziehen beim Fräsen Staub an.

Lösung:

• R36E-Blaskopf am Werkzeugauswurf

• SDS-System am Auslaufband

• ES61 zur zentralen Steuerung

• Optional: Static Combi Cleaner zur Nachbehandlung vor Verpackung

Ergebnis:

• 80 % weniger Haftungsfehler

• Staubproblematik im Sichtbereich vollständig gelöst

• Besseres Handling durch robotertaugliche Teile

⸻

🔧 Wartung, Diagnose und Erweiterbarkeit

• Steckbare Elektrodenanschlüsse für einfache Reinigung und Austausch

• Überwachung der Elektrodenspannung, Ionenstrom, Verschmutzung

• Kombinierbar mit vorhandenen SPS-Strukturen über I/O oder Bus-Systeme

• Modular erweiterbar bei Taktzeitveränderung oder neuen Kavitäten

⸻

Fazit: Weniger Ausschuss. Mehr Kontrolle. Bessere Teile.

Spritzguss wird immer schneller, präziser – und empfindlicher. Elektrostatik darf dabei kein unkontrollierter Faktor bleiben.

Eltex bietet zuverlässige, wartungsfreundliche und skalierbare Entladungslösungen – abgestimmt auf jedes Prozessszenario: vom Highspeed-Inserter bis zur robotergestützten Nachbearbeitung.

👉 Vereinbaren Sie jetzt eine kostenlose Analyse Ihrer kritischen Punkte – wir beraten herstellerunabhängig und systemoffen.

📞 Jetzt Kontakt aufnehmen

Detaillierte Anwendungsbeispiele: Elektrostatik im Spritzgussprozess

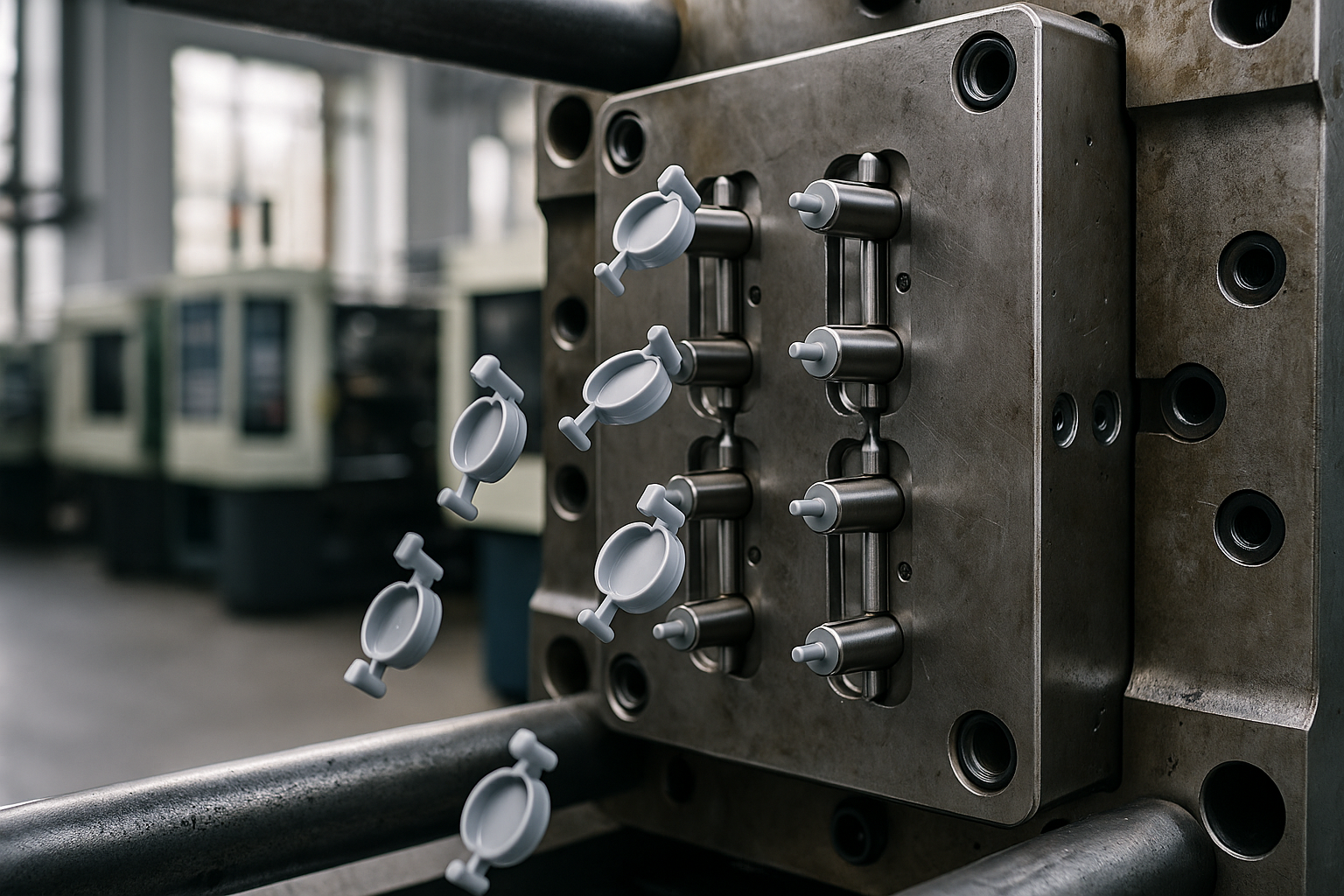

1. Entformung: Wenn Bauteile im Werkzeug kleben

Problem:

Beim Öffnen des Werkzeugs entstehen durch den triboelektrischen Effekt starke elektrostatische Aufladungen an der Bauteiloberfläche. Diese führen dazu, dass Teile an der Kavität oder am Auswerfer haften bleiben – insbesondere bei kleinen, dünnwandigen oder strukturierten Formteilen. Das behindert den automatischen Auswurf, verlängert die Zykluszeit und kann Flitter oder Grate verursachen.

Besonders betroffen:

• Miniaturisierte Teile mit geringem Eigengewicht

• Bauteile mit komplexen Trennungen oder Hinterschneidungen

• Mehrkavitätenwerkzeuge mit hohen Taktzahlen

Eltex-Lösung:

• flatBLOW Ionenblasköpfe (R36E / R55E): Entladen die Bauteiloberfläche beim Öffnen und lösen durch Luftimpuls das Teil aus der Kavität.

• flexION air Elektrode: Berührungslos über dem Entformbereich montiert, neutralisiert Ladung zuverlässig – auch bei hohen Werkzeugöffnungsfrequenzen.

• ES61 Steuergerät: Liefert konstant geregelte Spannung, meldet Verschmutzung oder Funktionsausfälle direkt ans Bedienpanel oder SPS.

2. Staubanziehung nach dem Auswurf

Problem:

Unmittelbar nach dem Spritzgießen sind Bauteile warm, leicht elektrisch geladen und besonders anfällig für Partikelanhaftung. Bereits geringe Spannungen (ab 800 V) genügen, um Fasern, Abrieb oder Polymerrückstände aus der Umgebung anzuziehen. Bei Sichtteilen oder in der Medizintechnik ist das ein gravierender Qualitätsmangel. Gleichzeitig gasen viele Kunststoffe in den ersten Stunden leicht aus – das vernetzt Staubpartikel dauerhaft mit der Oberfläche.

Folgen:

• Optische Mängel auf glänzenden Oberflächen

• Ausschuss durch Partikeleinlagerung

• Aufwändige Nachreinigung oder Ausschleusung

Eltex-Lösung:

• SDS Smart Discharging System: Kompaktes 24 V-System ohne Druckluft, ideal für Förderstrecken. Stellt sicher, dass Teile neutralisiert in den Behälter oder zur Weiterverarbeitung gelangen.

• CombiBlow (CB161): Für großflächige Entladung mit Luftimpuls – z. B. als Ionisations-Tunnel über oder neben dem Förderband.

• flexION Stäbe: Integriert in Handling- oder Roboterzellen zur punktgenauen Entladung vor der Einlagerung.

3. Probleme im Granulatfluss und pneumatischem Transport

Problem:

Auch die Materialbereitstellung ist elektrostatisch sensibel. Reibung in Schläuchen, Rohrsystemen oder an Einfülltrichtern lädt das Granulat auf – das führt zu Agglomeration, Staubanhaftung und ungleichmäßiger Dosierung. Besonders ABS, PC und glasfasergefüllte Typen sind hiervon betroffen.

Typische Störungen:

• Brückenbildung im Trichter

• Material haftet an Wänden oder Sichtfenstern

• Sensorwerte schwanken (z. B. bei gravimetrischer Dosierung)

Eltex-Lösung:

• Ring- oder Rohrionisation (EXR-Serie): Rundum-Entladung direkt am Trichtereingang oder in der Materialleitung

• SDS-System mit Spezialhalterung: Geeignet für Integration an Granulatweichen oder im pneumatischen Saugstrom

• ATEX-geeignete Varianten für EX-Bereiche bei Lösemittelkontakt oder leitfähigen Kunststoffen

4. Nachfolgende Bearbeitungsschritte: Fräsen, Stanzen, Montieren

Problem:

Wird ein Kunststoffteil direkt nach dem Spritzguss mechanisch bearbeitet (z. B. Anguss entfernen, Ultraschallschweißen), zieht es durch Restladung die entstehenden Späne, Staub und Mikropartikel erneut an. Diese haften elektrostatisch fest, wandern in Spalte, Ecken und sichtbare Bereiche. Die anschließende Reinigung ist zeit- und kostenintensiv.

Besonders kritisch:

• Hochglanzteile (Automotive, Haushaltsgeräte)

• Sichtverpackungen

• Funktionsflächen mit nachträglicher Klebung, Bedruckung oder Lackierung

Eltex-Lösung:

• Static Combi Cleaner (SCC): Kombiniert Entladung, Luftstrom und Absaugung in einem Modul – z. B. über Werkstückträger oder am Roboterarm

• SDS mit flexION-Elektroden: Entladung vor oder nach dem Bearbeitungsschritt zur Prozesssicherung

• ES61-System mit Performance Control: Dokumentierbare Kontrolle der Entladeleistung für qualitätskritische Anwendungen

In-Mould-Labelling (IML) – gezielte Nutzung von Elektrostatik

Ziel:

Im IML-Prozess wird ein vorgedrucktes Etikett (z. B. für Becher, Deckel, Verpackungen) direkt in die Form eingelegt und beim Einspritzen fest verbunden. Die elektrostatische Aufladung dient hier zur Fixierung des Labels in der Kavität – ohne Vakuum, Saugnäpfe oder mechanische Halter.

Anforderungen:

• Exakte Positionierung

• Keine Funkenbildung oder Verblitzung im Werkzeug

• Kurze Ladezeiten trotz Taktzeitdruck

Eltex-Lösung:

• Power Charger – Hochspannungsgenerator bis 60 kV, mit automatischer Derating-Funktion

• R23ATR Elektroden – extrem flache, werkzeugnahe Bauform mit Schutzbeschaltung gegen Durchschlag

• Fernsteuerung über SPS oder Bedienfeld

Vorteil gegenüber Druckluftlösungen:

• Geringerer Energieeinsatz

• Keine beweglichen Teile

• Deutlich präzisere Etikettenposition